Introduction

Le réacteur agité homogène est sans doute l'un des plus simples à réaliser dès lors que l'on ne se trouve pas confronté à des réactions posant des problèmes de sélectivité sévères ou des exothermicités très importantes. Nous exposons dans ce qui suit les propriétés de transfert thermique associé aux systèmes à cuve classique, ainsi que les éléments nécessaires au dimensionnement (cas les plus simples) ou au prédimensionnement (cas complexes) du réacteur en terme de puissance thermique.

Il est assez rare en présence de réactions chimiques que le transfert thermique soit l'étape qui préside à l'évaluation du réacteur. Toutefois, ce peut être une opération limitante quant à l'échelle de la cuve soit par suite d'un rapport surface/volume insuffisant, soit par suite d'une limitation sévère du transfert liée à un accroissement de viscosité; ainsi, les autoclaves de polycondensation sont rarement de grandes tailles.

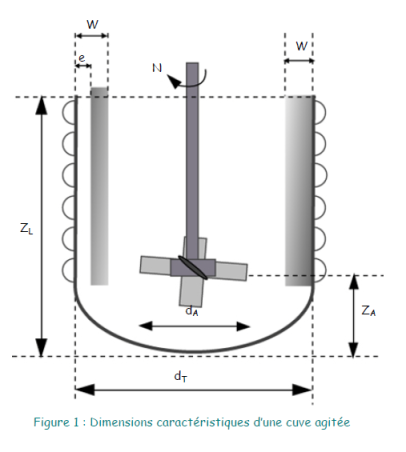

1.1. Caractéristiques globales de la cuve agitée

Les dimensions caractéristiques d’une cuve agitée sont rappelées sur la figure 1, qui représente une cuve munie de son mobile d’agitation et de chicanes qui peuvent être soit plaquées à la paroi (côté droit) soit décollées de cette dernière (côté gauche).

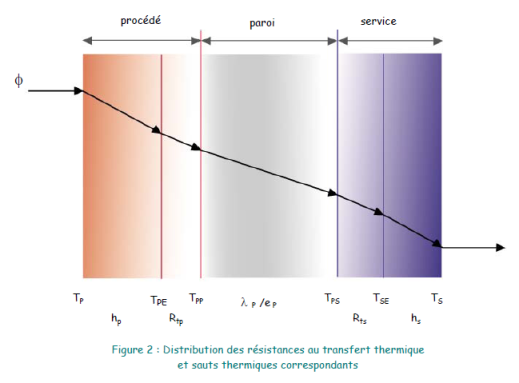

1.2. Distribution des résistances au transfert

La résistance globale au transfert thermique qui doit s'effectuer du sein de la cuve vers le fluide de service contenu dans un serpentin ou une double enveloppe est généralement constituée de plusieurs résistances en série dont l'importance relative est plus ou moins grande selon les configurations et les conditions de travail.

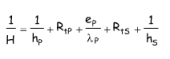

Nous introduisons dans ce qui suit les conductances de transfert thermique hP et hS côté procédé et côté service (en W.m-2.K-1), ainsi que les résistances d’encrassement RtP et RtS (ou résistances thermiques de dépôt) correspondantes (en W-1.m2.K).

Les résistances successives sont:

La couche limite hydrodynamique côté procédé (conductance hP),

La couche d'encrassement éventuelle côté procédé (résistance RtP),

La paroi métallique de conductibilité thermique λP et d'épaisseur eP,

La couche d'encrassement éventuelle côté service (résistance RtS),

La couche limite hydrodynamique côté service (conductance hS)

En régime permanent, selon le schéma précédent, la densité de flux thermique qui traverse chacune des résistances correspondantes est identique (pas d'accumulation) de sorte que, si les épaisseurs de chacune des couches sont très inférieures à leurs rayons de courbure :

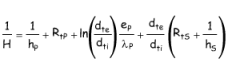

Par élimination des températures intermédiaires, on définit le coefficient de transfert global H tel que :

Lorsque les rayons de courbures ne sont plus négligeables, par exemple dans le cas d'un tube de serpentin de diamètres interne et externe dti et dte, le flux de transfert est ramené par convention à la surface externe de ce dernier, de sorte que la relation (2) devient :