Les rebouilleurs

Les rebouilleurs sont des appareils dont le but est d’effectuer une vaporisation partielle des fonds de colonnes de distillation afin d’engendrer la phase vapeur qui assurera le fractionnement dans la section d’épuisement. La quantité vaporisée s’appelle le taux de rebouillage.

La plupart des rebouilleurs sont construits selon le même principe que les échangeurs à faisceau et à calandre, avec toutefois des variantes imposées par le système de séparation liquide-vapeur. Dans certains cas, on pourra aussi utiliser des échangeurs à plaques soudées ou encore des échangeurs en graphite.

On distingue ainsi deux grandes classes d’appareils :

- Les rebouilleurs à circulation naturelle

• Rebouilleur à faisceau immergé type Kettle,

• Thermosiphon vertical,

• Thermosiphon horizontal,

• Rebouilleurs internes de colonne.

- Les rebouilleurs à circulation forcée

• Rebouilleur horizontal,

• Rebouilleur vertical,

• Rebouilleur à film tombant.

La sélection du type de bouilleur doit se faire en considérant de nombreux facteurs :

La nature du fluide (présence de solides dissous ou en suspension),

La nature du fluide chaud (liquide, vapeur, gaz, voire chauffage par effet joule),

La tendance à l’encrassement,

La fraction à vaporiser,

La charge thermique,

Les températures d’approche,

La nature des matériaux à employer pour la construction,

L’espace disponible pour l’installation.

1.1. Les rebouilleurs a circulation naturelle

1.1.1. Principe

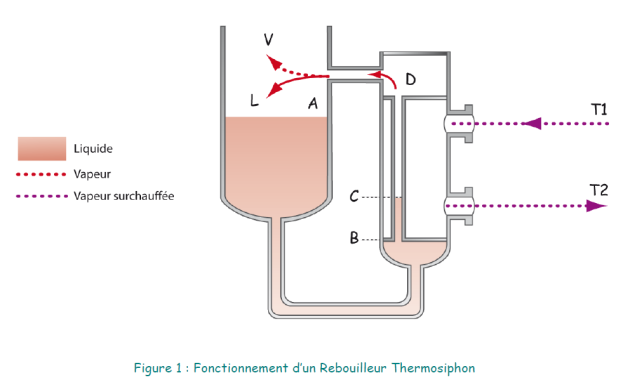

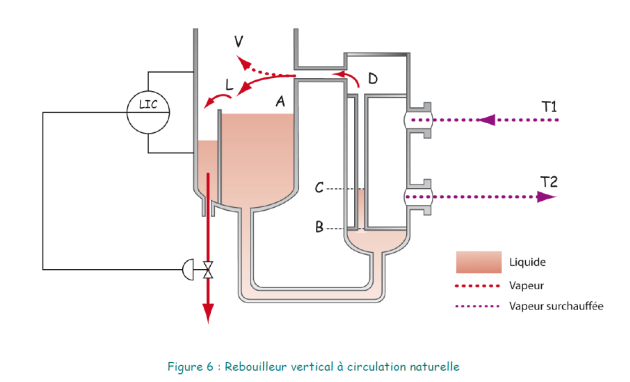

La figure 1 représente de façon schématique un bouilleur à circulation naturelle, également appelé thermosiphon. Ce bouilleur est constitué d’un échangeur vertical avec une calandre Type E selon le standard TEMA, avec une simple passe côté tubes.

Le circuit coté tubes comprend une liaison avec le fond de la colonne par des tuyauteries. L’évaporation du fluide procédé a lieu dans les tubes par la chaleur apportée par de la vapeur ou par un fluide thermique. Le niveau de liquide dans la colonne est maintenu généralement au même niveau que la plaque tubulaire supérieure de l’échangeur.

Le débit à travers le bouilleur s’établit par une circulation naturelle car la masse volumique du liquide dans le pied de la colonne est plus grande que celle du mélange liquide - vapeur qui se trouve dans les tubes.

Le fluide est à la température de bulle à la surface du liquide dans la colonne. Du fait de la pression hydrostatique du fond de la colonne le liquide atteint l’entrée de l’échangeur à la même température mais sous refroidi par rapport à la température d’ébullition (point A).

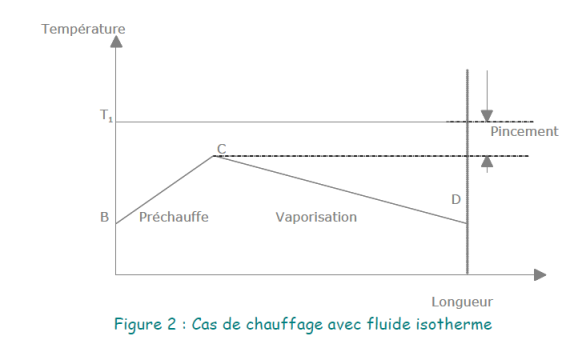

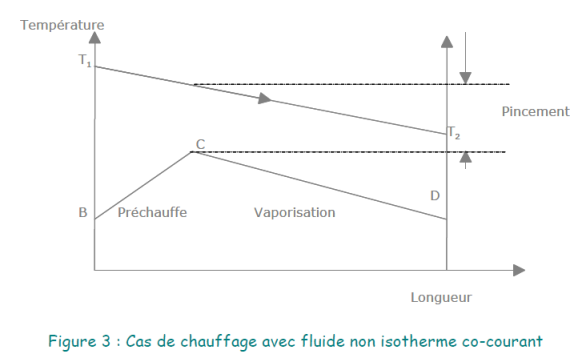

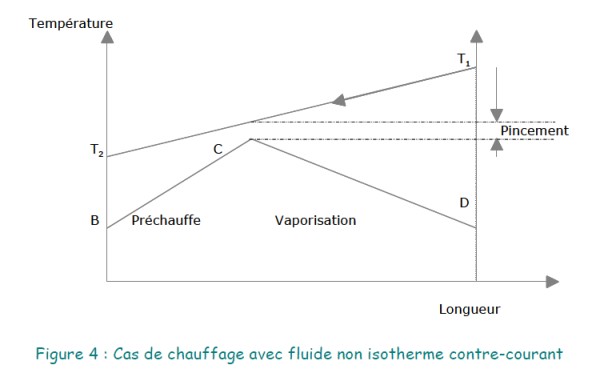

On a donc dans la première partie de l’échangeur une surchauffe du fluide afin d’atteindre la température d’ébullition (point B). Cette température est atteinte par cette surchauffe et aussi par la diminution de la pression hydrostatique (point C). L’évaporation commence et se poursuit sur toute la longueur des tubes jusqu'à la sortie (point D).

On a donc dans la première partie de l’échangeur une surchauffe du fluide afin d’atteindre la température d’ébullition (point B). Cette température est atteinte par cette surchauffe et aussi par la diminution de la pression hydrostatique (point C). L’évaporation commence et se poursuit sur toute la longueur des tubes jusqu'à la sortie (point D).

Si on représente la variation de température dans les tubes en fonction de la longueur entre le point B et D on a, en fonction du type de fluide de chauffage, les graphes suivants :

Des éventuels points de pincement peuvent ainsi apparaître. Il appartiendra alors à l’ingénieur de Génie des Procédés de s’assurer qu’il n’y pas de croisement des températures dans le rebouilleur.

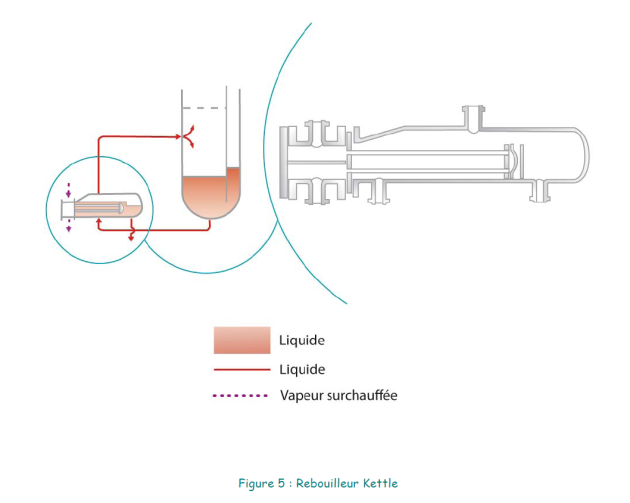

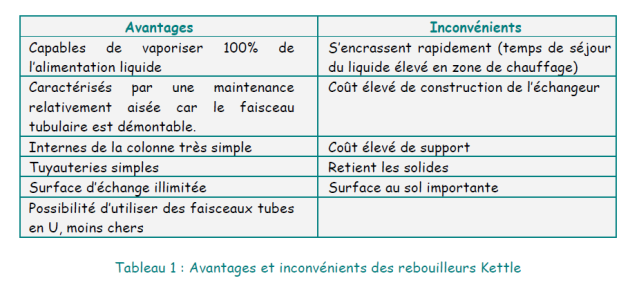

1.1.2. Rebouilleurs a faisceau immerge, type Kettle

En plus de sa fonction de vaporisation, le rebouilleur de type Kettle, présenté figure 5, assure la séparation des deux phases : Il est conçu avec un déversoir dont la hauteur correspond environ au diamètre du faisceau afin que celui-ci soit constamment submergé. La calandre est d’un diamètre nettement supérieur à celui du faisceau afin de ménager au-dessus du liquide une zone de désengagement de la vapeur et éviter les entraînements de liquide. L’excèdent de liquide (non vaporisé) est extrait par régulation de niveau.

Le faisceau est construit d’une manière classique avec deux plaques tubulaires lorsque le fluide chauffant est un fluide pétrolier. Lorsque l’on utilise de la vapeur d’eau l’on fait souvent l’économie de la plaque tubulaire mobile en employant des tubes en U.

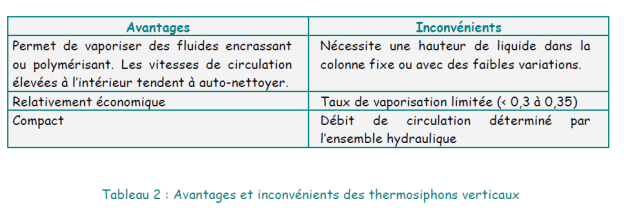

1.1.3. Thermosiphon vertical

C’est le montage, présenté figure 6, le plus courant pour les colonnes à distiller. Il est composé d’un échangeur conventionnel installé verticalement et généralement directement bridé sur la colonne.

L’énergie nécessaire à la circulation du liquide est fournie par la différence de densité entre la jambe d’alimentation qui contient que du liquide et le mélange gaz liquide dans les tubes de l’échangeur. Le liquide se vaporise à l’intérieur des tubes grâce au fluide de chauffage placé coté calandre et la circulation est assurée par effet de thermosiphon.

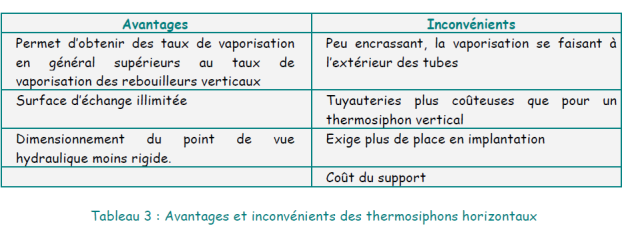

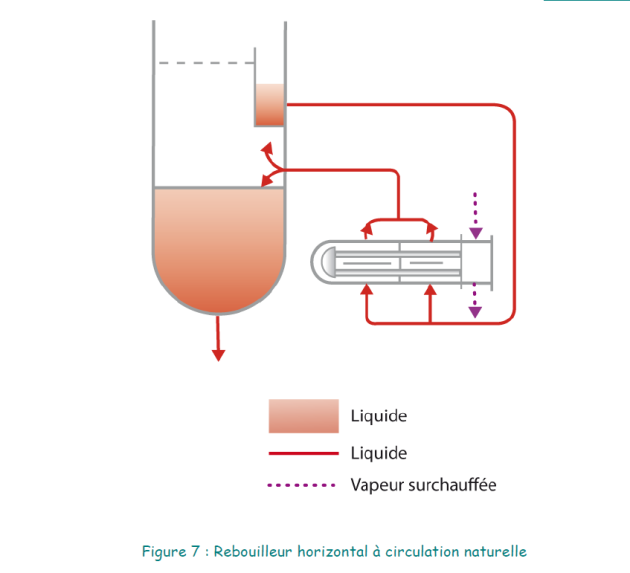

1.1.4. Thermosiphon horizontal

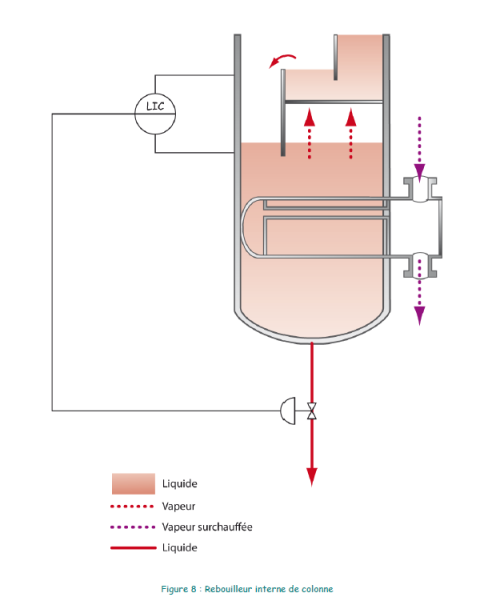

1.1.5. Bouilleur interne de colonne

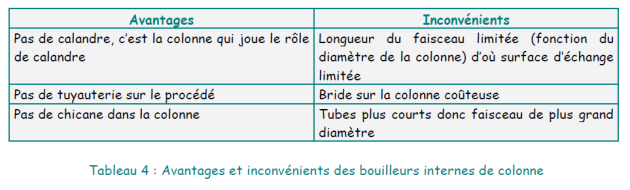

Ce type d’installation fonctionne tout comme un rebouilleur Kettle, par circulation naturelle. Le faisceau tubulaire est directement inséré dans la colonne, et il n’y a pas de calandre et de tuyauterie de liaison. C’est le fût de la colonne qui joue ce rôle. Le faisceau est supporté par une bride située sur le fût de la colonne.

1.1.6. Conclusion

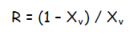

Les débits de recirculation (ou taux de rebouillage) dans les échangeurs thermosiphon sont ainsi relativement importants. On peut exprimer cette recirculation par le rapport R = liquide recirculé / vapeur produite soit :

avec Xv la fraction massique de vapeur à la sortie du thermosiphon.

Cette valeur est en générale supérieure à 3, et peut atteindre des valeurs de 20 pour des thermosiphons opérant sous vide.

Les rebouilleurs noyés à circulation naturelle sont aussi dimensionnés de façon à obtenir de très faibles pertes de charge dans la calandre. On supprime ainsi les chicanes et il est d’usage de respecter certaines proportions entre le diamètre D de la calandre et la longueur L des tubes :

1.2. Bouilleurs a circulation forcée

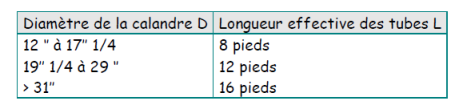

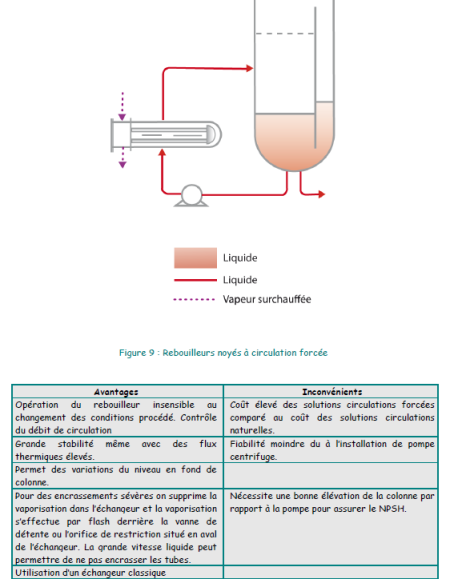

Le rebouilleur est ici alimenté par le liquide accumulé dans le fond de colonne et recirculé de façon forcée à l’aide d’une pompe. Il est alors possible d’obtenir des taux de rebouillage très variables en réglant le débit de la pompe. Ce type d’installation est rencontré principalement pour des cas spéciaux de fluides à rebouillir très encrassants ou très visqueux.

1.2.1. Bouilleurs a circulation forcée

C’est le type de rebouilleur présenté figure 9 ci-après.

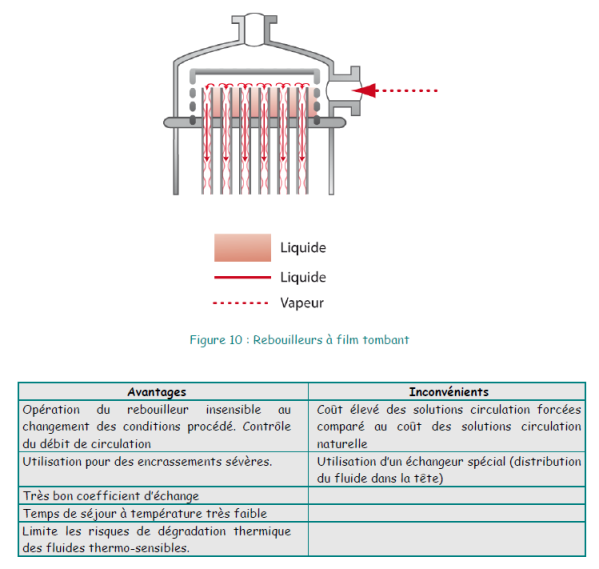

1.2.2. Bouilleur a film tombant

Ce type d’installation est présenté figure 10. C’est une variante du rebouilleur à circulation forcée. L’utilisation du rebouilleur à circulation forcée à film tombant est réservée des cas spéciaux de fluides à rebouillir très encrassant ou thermo-sensibles. Il permet de très bon coefficient d’échange mais nécessite d’être acheté à des fournisseurs spécialisés pour ce type d’équipement

L’échangeur est placé verticalement avec un système spécifique d’alimentation dans la tête. Cette alimentation permet de répartir le liquide sur tous les tubes uniformément et de former un film sur la paroi de ces tubes.