Dimensionnement des rebouilleurs

Lorsque l’apport de chaleur se fait par une surface chaude immergée au sein d’un grand volume, le liquide entier est à sa température d’ébullition, sous la pression considérée. Des bulles de vapeur se forment au contact de l’élément chauffant, traversent le liquide et s’échappent en surface. On parle alors d’ébullition en cuve ou en vase, et la convection est naturellement assurée par le mouvement ascendant des bulles au sein du liquide. C’est-à-dire qu’on décrit ici le fonctionnement des rebouilleurs à circulation naturelle.

3.1. Théorie : mécanisme de l'ébullition

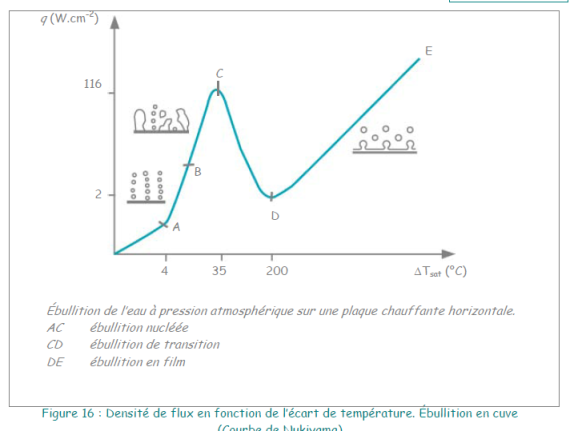

On remarque, en traçant alors la densité de flux Φ/S en fonction de ΔT = Tplaque – Tébullition, que la densité de flux ne varie pas linéairement en fonction de ΔT (figure 16) et qu’il existe un seuil spécifique au-delà duquel la densité de flux décroît très rapidement et la caléfaction apparaît.

Jusqu’au point A, on se trouve en régime de convection naturelle liquide, et le milieu chauffant est baigné par le liquide. Au point A apparaissent de petites bulles de vapeur prenant naissance sur la surface chauffante et qui deviennent de plus en plus nombreuses jusqu’au point C. On est alors, entre les points A et C, en régime d’ébullition nucléée, pour lequel on a un bon transfert à une faible différence de température ΔT. Les bulles, par un effet de pompage, renouvellent en effet rapidement le film au voisinage de l’élément chauffant. Le point C correspond à ce qui est communément appelé la crise d’ébullition, ou flux thermique maximal. La densité de flux diminue ensuite rapidement avec ΔT, et le tronçon DE correspond à l’ébullition en film. L’élément chauffant est alors constamment séparé du liquide par un film de vapeur, qui limite bien évidemment le transfert.

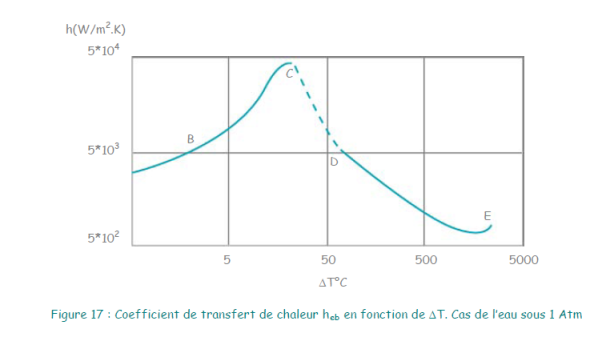

Puisque par définition heb= (Φ/S) / ΔT, la figure 16 permet aussi de tracer les variations du coefficient de film h en fonction de la température (voir figure 17).

On remarque que le coefficient de film augmente durant l’ébullition nucléée, passe par un maximum, puis chute durant l’ébullition en film.

Il en ressort, d’un point de vue génie des procédés, que l’ébullition en film sera bien évidemment évitée au niveau industriel, et que l’on cherchera dans tous les cas à se placer en ébullition nucléée.

3.2. Coefficient de film a l'ébullition

On se limite dans cette partie à l’expression du coefficient de film de transfert de chaleur en régime d’ébullition nucléée, puisque c’est ce phénomène qui sera recherché lors du dimensionnement ou de l’utilisation d’un rebouilleur. Des corrélations exprimant le coefficient de film dans les autres régimes d’ébullition en cuve (partie CD ou DE de la courbe de Nukiyama) sont disponibles dans les techniques de l’ingénieur ou dans le Perry’s.

3.2.1. Démarrage de l'ébullition nucléée

Les bulles de vapeur n’apparaissent pas sur la paroi dès que sa température Tp atteint la température de saturation Tsat. Il faut en effet que la surchauffe Tp – Tsat de la paroi atteigne une certaine valeur liée à la tension interfaciale σ entre le liquide et la vapeur et au rayon rcav de la cavité d’où s’échappera le chapelet de bulles. En première approximation la surchauffe nécessaire pour amorcer la nucléation sur une cavité de rayon rcav

est donnée par la relation :

Les ordres de grandeur des rayons des cavités actives rcav sur des surfaces métalliques lisses sont les suivantes :

5 μm pour l’eau,

0,5 μm pour les fluides organiques et les fluides réfrigérants.

3.2.2. Coefficient de transfert de chaleur

La densité maximale de flux Φ/S et le coefficient de transfert de chaleur heb en régime d’ébullition nucléée (point C de la courbe de Nukiyama) peuvent être estimés à partir des corrélations de Mostinski ci-après :

Les corrélations d’échange de chaleur en ébullition nucléée ne sont pas très précises, mais cela n’est pas très important, car les coefficients de transfert de chaleur sont souvent très grands, et limités par des résistances thermiques élevées placées en série et dont le rôle sera prédominent.

Le dimensionnement des rebouilleurs se fait alors en essayant de s’approcher des valeurs maximales de la densité de flux et du coefficient de transfert de chaleur, en jouant sur l’écart de température ΔT et/ou la géométrie de l’installation.

Les limitations (en densité de flux et en coefficient de film) imposent fréquemment de faibles différences de températures, ce qui conduit à l’utilisation de surfaces beaucoup plus grandes en circulation naturelle qu’en circulation forcée. Ce coût supplémentaire est compensé par l’économie d’une pompe et des frais d’énergie.

Si le liquide à rebouillir est un mélange, il y a un gradient de température dans la calandre, et il faut fournir de la chaleur sensible au liquide non vaporisé. Cette chaleur est fournie avec un coefficient de film hcn correspondant à la convection naturelle (voir chapitre III). On sera alors amené à décomposer la surface en deux parties : Seb pour l’ébullition et Scn pour le transfert de chaleur sensible. En appelant Φeb et Φcn les flux respectifs de chaleur latente et sensible, on pourra définir un coefficient de transfert moyen pondéré hp tel que :

3.2.3. Perte de charge

La perte de charge dans les rebouilleurs à niveau à circulation naturelle (kettle reboiler) est très faible, de même que la perte de charge dans la conduite reliant le rebouilleur au fond de colonne. Le niveau dans le rebouilleur est alors identique à celui du fond de colonne, car une très faible charge hydrostatique suffit pour faire circuler le liquide. C’est un rebouilleur idéal, car il permet de réaliser jusqu’à 80% de vaporisation sur le fond de tour, sans nécessiter un taux de recirculation important du liquide.

Pour les rebouilleurs noyés à circulation naturelle, la perte de charge varie en fonction du taux de recirculation.

• Dans le cas d’une seule passe, la fraction vaporisée est importante, et la faible densité de la vapeur assure le passage du fluide, comme dans le cas d’un thermosiphon.

• Par contre, dans le cas de la recirculation, l’aspect thermosiphon dû à l’apparition de la vapeur est négligeable, et la perte de charge se calcule comme pour les rebouilleurs à circulation forcée. Il faut alors souvent prévoir une surélévation de la colonne pour atteindre le taux de recirculation désiré, ce qui limite l’utilisation industrielle de tels appareils.

3.3. Cas particulier : rebouilleurs noyés a circulation forcée

3.3.1. Coefficient de film

On admet généralement que le flux de chaleur passe d’abord du tube au liquide circulant dans la calandre, puis du liquide aux bulles de vapeur, qui occupent une surface très faible sur le tube. Dans ces conditions, le coefficient de film à l’ébullition est égal à celui du transfert en phase liquide, considéré comme déterminant. On calculera donc heb

comme dans le cas du transfert de chaleur liquide liquide (cf chapitre 2a, dimensionnement des échangeurs tubes calandre).

3.3.2. Perte de charge

La perte de charge dans la calandre est inférieure à celle calculée pour un fluide monophasique, dans les mêmes conditions. Les bulles accélèrent la vitesse du mélange, mais la perte de charge due à la fraction vapeur reste faible par rapport à celle du liquide. On pourra donc calculer une valeur maximale de la perte de charge côté calandre en appliquant les relations du chapitre IIa, pour des fluides monophasiques.

3.4. Conclusion

Les relations qui lient la densité de flux, le coefficient de film à l’ébullition et l’écart de température (c’est-à-dire le fait que l’on doit se situer sur la courbe de Nukiyama) entraînent une contrainte supplémentaire dans le choix des rebouilleurs.

La méthode générale de calcul des rebouilleurs reste toutefois la même que pour les autres échangeurs de chaleur, et l’exemple qui suit devrait permettre de se familiariser avec le dimensionnement de tels appareils.