Les évaporateurs

L’objectif de l’évaporation est de concentrer une solution constituée d’un soluté non volatile et d’un solvant volatile. La solution à vaporiser circule à l’intérieur des tubes, et dans la majorité des cas l’évaporateur est à tubes verticaux, le solvant est de l’eau, et sa vaporisation partielle conduit à la formation d’une liqueur plus ou moins épaisse.

2.1. Généralités

La plupart des évaporateurs industriels sont constitués de faisceaux de tubes à l’intérieur desquels circule la solution à évaporer. La circulation de cette solution à l’intérieur des tubes peut être assurée par une pompe, ou simplement induite par l’ébullition.

On distingue donc, parmi les évaporateurs tubulaires :

les évaporateurs à circulation forcée,

les évaporateurs à longs tubes verticaux (à grimpage, à film tombant),

les évaporateurs à courts tubes verticaux,

Il existe cependant d’autres types d’évaporateurs (à film agité ou à double enveloppe) dédiés en général à l’évaporation des solutions très visqueuses.

Ces installations peuvent fonctionner en simple passe, ou bien en recirculation.

- En simple passe, la solution à évaporer ne passe qu’une seule fois dans l’appareil, et l’évaporation a lieu en une seule étape. Ceci limite bien évidemment le taux de vaporisation, et l’on réserve d’ordinaire ce mode de fonctionnement aux produits sensibles à la chaleur (court temps de séjour).

- Dans les évaporateurs à recirculation (ou recyclage), une quantité de liquide est maintenue dans l’installation, alors que l’alimentation (de la solution diluée) et le prélèvement (de la solution concentrée) ont lieu en continu. Ce mode de fonctionnement n’est pas très adapté aux produits sensibles à la chaleur, mais il est possible d’abaisser le point d’évaporation de la solution en jouant sur la pression.

Enfin, les évaporateurs sont fréquemment utilisés en série ou en parallèle (on parle d’évaporation multiple effet) de façon à ce que la vapeur générée dans une unité soit utilisée dans la suivante.

L’organisation optimale d’un réseau d’évaporateurs (directement liée à l’utilisation rationnelle de l’énergie) n’est pas présentée dans ce cours, qui traite avant tout du dimensionnement des installations unitaires. Nous renvoyons ici le lecteur intéressé au cours de thermodynamique.

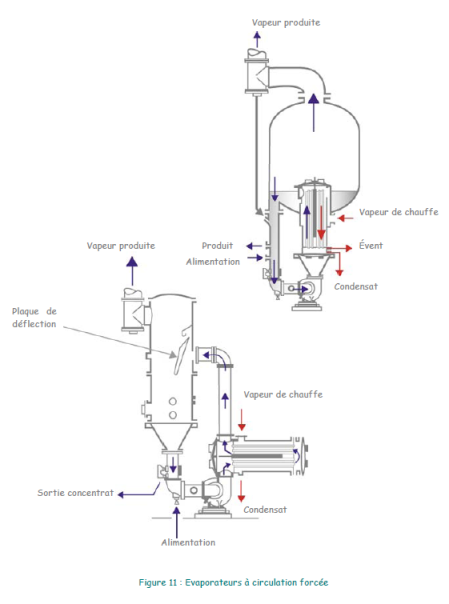

2.2. Les évaporateurs a circulation forcée

Dans les évaporateurs à circulation naturelle, le liquide entre dans les tubes à une vitesse de l’ordre de 0.3 à 1 m.s-1. Cette vitesse augmente au fur et à mesure que la vapeur se forme, si bien que les coefficients de transfert de chaleur restent élevés. Avec des fluides visqueux, les coefficients de transfert en circulation naturelle restent cependant faibles, et l’on force alors la circulation du liquide dans l’installation, à des vitesses de 2 à 5.5 m.s-1

, avec une pompe centrifuge dans l’exemple de la figure 11b. Sur ce schéma, l’évaporateur est à tubes horizontaux, et à double passe. D’autres installations existent avec des échangeurs verticaux ou à une seule passe, comme le montre la figure 11a.

La pression dans les tubes est maintenue suffisante pour y empêcher l’ébullition : le liquide est alors surchauffé, et lorsque la pression statique est réduite en sortie d’échangeur, la solution se sépare (Flash LV) en un mélange liquide-vapeur. Après impact sur le déflecteur, le liquide retourne vers l’entrée de la pompe, ou il est mélangé avec l’alimentation, alors que la vapeur est évacuée.

Les évaporateurs à circulation forcée sont principalement utilisés avec des fluides visqueux, où le gain en transfert de chaleur par rapport à la circulation naturelle compense largement les coûts d’investissement et de fonctionnement liés à la pompe.

2.3. Les évaporateurs a long tubes verticaux

2.3.1. Les évaporateurs a grimpage (ou a flux vers le haut)

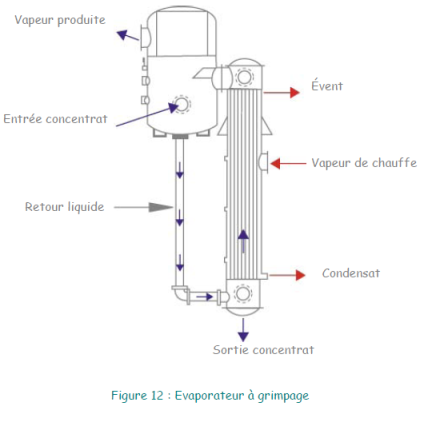

Ces évaporateurs (figure 12) sont constitués (1) d’un échangeur tubulaire, avec la vapeur dans la calandre et la solution à concentrer dans les tubes, (2) d’un séparateur, pour enlever le liquide entraîné de la vapeur, et selon le mode d’utilisation, (3) d’une cane de recirculation, du séparateur vers le bas de l’échangeur.

Les tubes font généralement de 25 à 50 mm de diamètre et 3 à 10 mètres de haut. La circulation de la solution à évaporer se fait naturellement, du bas vers le haut. Cette conception favorise la montée du liquide dans les tubes sous l’effet de la poussée des bulles de vapeur. La charge hydrostatique dans les tubes est faible, ce qui permet une ébullition dès le bas des tubes, d’où un coefficient global d’échange thermique élevé. Le recyclage n’est pas toujours nécessaire, sauf pour éliminer tout risque de dépôt encrassant.

Le débit par unité de périmètre adopté pour assurer un bon mouillage des tubes est de l’ordre de 0.6 m3.h-1.m-1.

Les évaporateurs à grimpage sont particulièrement utilisés pour concentrer les liquides moussant, la mousse étant cassée entre l’échangeur tubulaire et le séparateur.

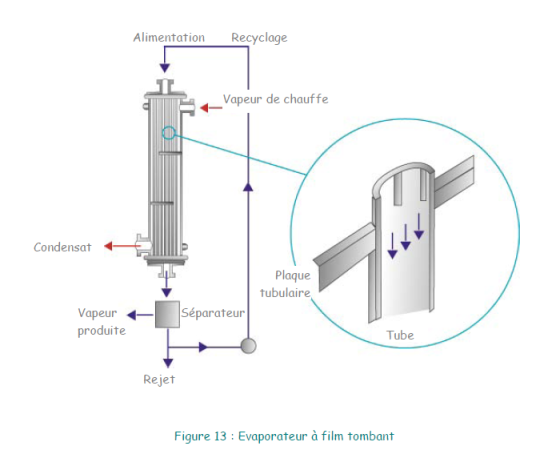

2.3.2. Évaporateurs a film tombant

Le liquide pénètre dans les tubes par le haut et ruisselle sur la paroi intérieure jusqu’au bas. La vapeur produite circule, dans la plupart des cas, à co-courant avec le liquide pour des questions d’équilibre des phases et d’entraînement (voir figure 13). Les tubes sont plus larges que pour l‘évaporateur à grimpage et font de 50 à 250 mm de diamètre.

Un bon mouillage des tubes est nécessaire pour assurer un bon fonctionnement. Le débit pour y parvenir est plus important que celui du grimpage (1 à 3 m3.h-1.m-1, soit des nombres de Reynolds de film 4 Gv

/μ plus grands que 2000). La récupération du liquide sur la plaque tubulaire puis sur la périphérie interne du tube est primordiale pour obtenir ce bon mouillage jusqu’en bas et les tubes doivent être parfaitement verticaux pour éviter la rupture du film.

La vapeur produite circule à contre courant du liquide et il faut veiller à ne pas atteindre la vitesse d’engorgement. Le débit d’évaporation sera donc choisi de façon à limiter l’entraînement des gouttelettes.

Les évaporateurs à film tombant sans recirculation et à court temps de séjour sont particulièrement utilisés pour concentrer des produits sensibles à la chaleur (comme le jus d’orange). Ils sont aussi bien adaptés au traitement des fluides visqueux.

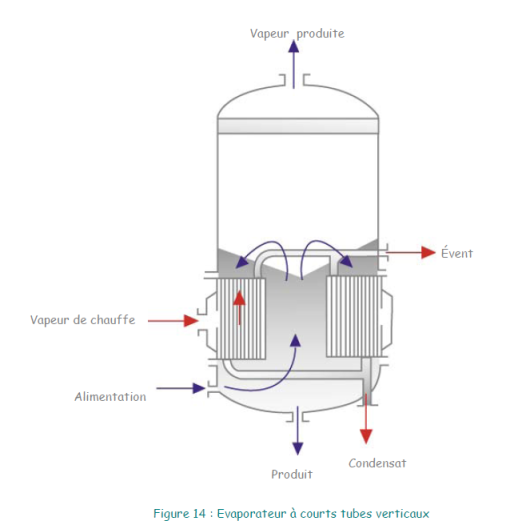

2.4. Évaporateur a courts tubes verticaux

Il s’agit des plus anciens évaporateurs encore en service et ils sont principalement dédiés à la concentration du jus de canne à sucre.

Les tubes font généralement de 2 à 3 pouces de diamètre pour des longueurs de 4 à 6 pieds et la circulation du liquide à évaporer se fait ici autour des tubes. La circulation est assurée par l’ébullition dans les tubes et le débit de circulation est largement supérieur au débit d’alimentation. Ceci est assuré par l’utilisation d’un tube de guidage (tube cylindrique) assurant le passage du fluide à évaporer du haut des tubes vers le bas

La circulation et le transfert de chaleur dépendent grandement du niveau de liquide dans l’installation. Les meilleurs coefficients de transfert sont obtenus lorsque le niveau de liquide (indiqué par une sonde externe) est d’une fois et demie la longueur des tubes.

Les avantages des évaporateurs à courts tubes verticaux sont leurs coefficients de transfert de chaleur élevés, leur faible perte de charge, leur mise en oeuvre aisée ainsi que leur faible coût de fonctionnement. Ils sont toutefois limités par leurs volumes élevés, leurs hautes rétentions liquides et leurs faibles transferts pour les fluides visqueux. Ils sont bien adaptés pour l’évaporation de liquides clairs, peu corrosifs.

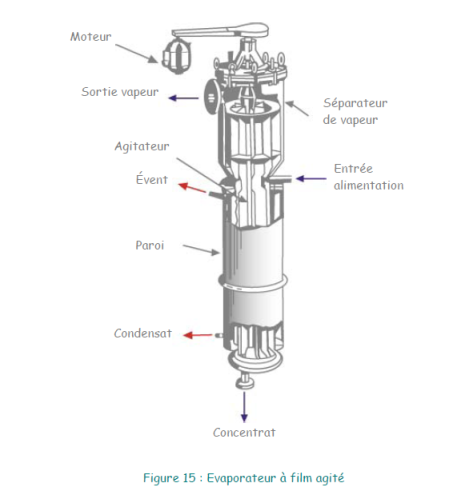

2.5. Les Évaporateurs a film agité

La principale résistance au transfert de chaleur dans les évaporateurs se situe au niveau du film liquide. Une façon de réduire cette résistance, notamment avec les fluides visqueux, est d’agiter mécaniquement le film, comme dans le schéma ci-après.

Il s’agit en fait d’un évaporateur à film tombant, avec un seul tube et à l’intérieur duquel un agitateur a été ajouté. La vapeur circule dans un espace annulaire, à l’extérieur du tube. L’alimentation se fait au-dessus de la partie maintenue en température, et le liquide est étalé en fines couches turbulentes sur les parois internes du tube par les pales verticales de l’agitateur.

Le concentrat s’écoule en bas de l’installation alors qu’une partie non calorifugée (de diamètre parfois plus élevé) permet la séparation liquide vapeur en tête de l’installation.

Le principal avantage de l’évaporateur à film agité est sa capacité à maintenir des coefficients de transfert de chaleur élevés (largement plus que dans les évaporateurs à circulation forcée), même pour des fluides très visqueux (jusqu’à 100 Pa.s). Les évaporateurs à film agité sont utilisés pour les fluides visqueux sensibles à la chaleur comme la gélatine, certains antibiotiques ou les jus de fruits. Leurs désavantages, outre leur coût élevé, concernent leurs parties internes mobiles, qui nécessitent une maintenance accrue, et sa faible capacité de traitement comparé aux évaporateurs multitubulaires.

Nous détaillons ensuite dans les parties 3 et 4 le principe et le dimensionnement des appareils d’ébullition, en commençant par les rebouilleurs.