Introduction

On distingue deux grandes familles de condenseurs :

- les condenseurs à fluide séparés, sans contact entre la vapeur et le fluide réfrigérant,

- les condenseurs à contact direct, avec mélange entre la vapeur à condenser et le fluide réfrigérant.

Ces derniers appareils restent toutefois très peu utilisés, en raison des difficultés de mélange entre la vapeur et l’eau de refroidissement d’une part, des difficultés de séparation du mélange condensé d’autre part.

Seuls les premiers appareils, les condenseurs à fluide séparés, seront donc décrits ici.

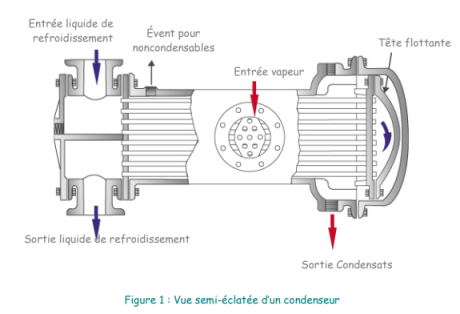

Les condenseurs sont la plupart du temps des appareils à calandre et faisceau tubulaire, construits selon les mêmes plans que les échangeurs tubes calandre, de sorte que toutes les caractéristiques géométriques de ces derniers restent valables (cf. chapitre 2a "Echangeurs à faisceau et calandre"). On utilise généralement des tubes de 3/4 " ou de 1 " et de longueur comprise entre 2 et 6 mètres, avec un pas triangulaire ou un pas carré.

La condensation se fait presque systématiquement dans la calandre, mais on rencontre aussi des appareils pour lesquels la condensation est prévue à l’intérieur des tubes, lorsque le fluide à condenser est chargé (la zone interne des tubes est plus facile à nettoyer) ou corrosif (dépense plus faible en matériau noble).

On trouve par ailleurs des condenseurs à plaques, dont l’utilisation se développe de façon croissante ces dernières années. Les dimensions restent là encore celle des échangeurs à plaques (cf chapitre 2b, "Echangeurs à plaques") et le choix du positionnement du fluide à condenser ne se pose plus. Les principaux avantages des condenseurs à plaques sont les mêmes que ceux des échangeurs : une compacité et une efficacité de transfert élevée, ainsi qu’une aptitude au nettoyage aisé.

Un des critères pour ces choix est souvent la perte de charge surtout pour des appareils travaillant à pression réduite.