Les résistances thermiques des dépots

Les résistances d'encrassement constituent dans certains cas une des grosses incertitudes du transfert thermique.

3.1. Les causes

L'encrassement des parois peut être dû à divers mécanismes :

• sédimentation et dépôt de particules en suspension,

• cristallisations locales sur des parois plus froides que le sein du liquide,

• polymérisations et décomposition (causes les plus fréquentes pour les réacteurs homogènes côté procédé),

• corrosion,

• dépôts biologiques (fermenteurs),

3.2. Types d'encrassement

On constate qu'il existe dans la pratique deux grands types d'encrassement. Des modèles descriptifs commencent à se faire jour lorsque les cinq étapes du processus (initiation, transport, dépôt, retrait, vieillissement) sont plus ou moins comprises et maîtrisées.

3.2.1. L'encrassement limite

La résistance d'encrassement croit d'abord assez rapidement puis se stabilise à une valeur asymptotique. Ce processus s'observe généralement lorsqu'on maintient une valeur fixe du gradient thermique. Le flux thermique décroît alors progressivement jusqu'à une valeur asymptotique. On surdimensionne initialement les surfaces d'échange pour tenir compte du phénomène, mais il faut éviter que ce surdimensionnement ne conduise à des vitesses trop faibles d‘écoulement, et donc à une décroissance du coefficient de transfert h.

3.2.2. L'encrassement évolutif

La résistance d'encrassement évolue sensiblement de façon linéaire dans le temps. Ce comportement s'observe surtout lorsqu'on travaille avec des gradients thermiques croissants dans le temps afin de maintenir la constance du flux thermique (chauffage discontinu, type réacteur fermé). Lorsque la résistance d'encrassement devient prohibitive, il convient de nettoyer les surfaces d'échange.

3.3. Eviter l'encrassement

Il existe un certain nombre de moyens:

• Utilisation d'additifs appropriés pour éviter les dépôts de sel ou d'algues, la corrosion …

• Utilisation de vitesses suffisantes pour éviter les dépôts. Ces vitesses sont obtenues localement par une bonne agitation dans les cuves et par un débit assez important dans les serpentins où les vitesses classiques de l'ordre de 1 m s-1 peuvent être dans certains cas élevés jusqu'à 3 m s-1 (aux dépens de la perte de charge évidemment).

• Limitation de l'évaporation en ébullition par l'utilisation de faibles gradients thermiques. (éviter l'évaporation en film et maintenir des vitesses de circulation suffisantes pour circuler les éventuels dépôts solides)

3.4. Nettoyer

• Par utilisation d'agents chimiques (acides, solvants organiques…),

• par lavage à grande vitesse,

• par curage à la vapeur ou à l'eau chargée de sable,

• par action mécanique (grattage) automatisée ou non (racleurs de surface).

3.5. Ordres de grandeur

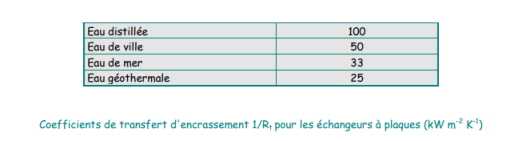

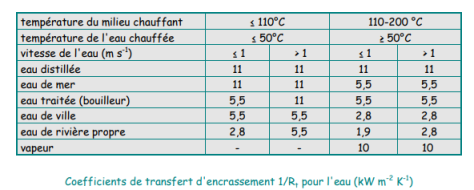

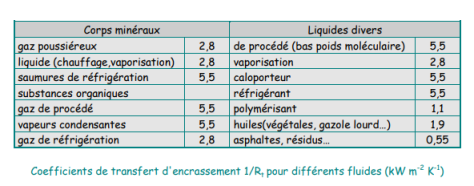

Des ordres de grandeur des conductances d'encrassement peuvent être trouvés dans les ouvrages généraux (Perry, Chauvel). À titre indicatif, les tableaux ci-dessous fournissent des ordres de grandeur des coefficients de transfert d'encrassement 1/Rt

Pour des échangeurs à plaques, les résistances thermiques de dépôt sont plus faibles (du fait de la plus grande turbulence de l’écoulement) ce qui conduit à des coefficients de transfert d’encrassement plus élevés :