Applications dans l'industrie chapitre 3

Principe de base

La mise au point de l’effet transistor en 1947, et la réalisation de tels transistors en production dès 1955, a ouvert la voie à une activité industrielle qui n’a cessé de se développer et se développe encore, à savoir la microélectronique. La microélectronique consiste à réaliser des circuits électroniques toujours plus complexes et rapides, sur un seul support. Chaque micro-circuit (on parle souvent de puce électronique) a vu sa taille diminuer au cours du temps pour atteindre des tailles de l’ordre de 0,1 µm en production et de quelques dizaines de nanomètres en laboratoire actuellement.

La première étape à la réalisation d’un circuit en microélectronique est de concevoir sur le papier le schéma électrique de la puce en fonction des propriétés que l’on souhaite. Après l’étape de conception, il faut ainsi définir l’emplacement des composants sur le support, les connections entre eux, etc… On parle d’architecture. Afin d’en vérifier le fonctionnement, toutes les opérations et fonctions des différents composants sont intégrées dans un programme de simulation par ordinateur, outil basé sur la microélectronique !

Brique de base : le transistor MOS

Le matériau utilisé en microélectronique pour la réalisation de circuit pour nos ordinateurs est le silicium. L’arséniure de gallium est aussi utilisé pour des composants haute fréquence pour la téléphonie mobile par exemple, mais nous concentrerons notre propos sur la technologie silicium. La description du fonctionnement physique d’un transistor n’entre pas dans le cadre de ce cours, car elle demande des acquis supplémentaires en physique statistique. Nous nous contenterons d’esquissez quelques principes qui permettent d’appréhender le degré de technologie très avancé dans la production industrielle de puces électroniques.

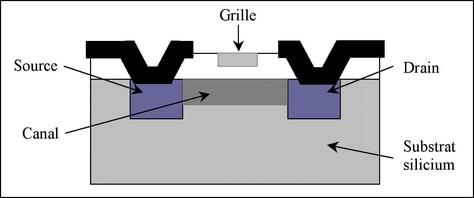

Un transistor MOSFET, initiales de Metal Oxide Semi-conductor Field Effect Transistor, est constitué d’une source et d’un drain conducteur du courant, séparé par un canal semi-conducteur. Au dessus de ce canal est déposé une couche d’oxyde isolante, surplombée d’un métal conducteur appelé grille. Le courant passe de la source au drain par le canal semi-conducteur. A l’aide de la tension grille, il est possible par effet de champ d’ouvrir ou de fermer ce canal, le transistor étant dans un état ouvert ou fermé (voir schéma). A partir de cette brique de base, il est possible de fabriquer des briques logiques comportant plusieurs transistors. L’assemblage de différentes fonctions logiques permet ainsi d’effectuer des opérations plus complexes, jusqu’à à la construction du langage informatique utilisé dans les ordinateurs.

Fabrication des transistors : la lithographie

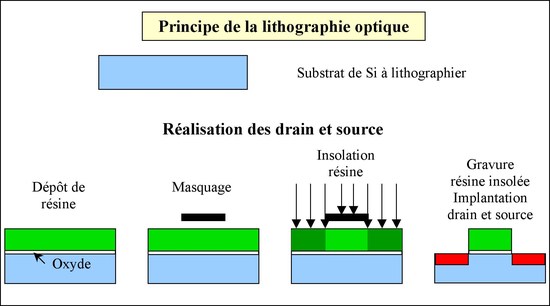

L’insertion des différents éléments nécessaires à la fabrication des transistors est réalisée sur un substrat de grande taille (actuellement 12 pouces, soit 30 cm de diamètre). On fabrique donc un grand nombre de circuits identiques sur une même plaquette. Pour y arriver, il est nécessaire de faire appel à des techniques de dépôts, de masquage et de gravure pour réaliser drain, source, oxyde de grille et grille : on parle de lithographie. Un exemple de séquence de base de la lithographie optique est donné sur le schéma suivant.

Le principe est identique au pochage que nous avons tous expérimenté en école primaire. Dans un premier temps, une résine est déposée pleine plaque sur le substrat. Ensuite un masque où sont préalablement définis tous les endroits où un drain et une source doivent être implantés est placé face au substrat. Le masque est alors exposé à un faisceau lumineux (la plupart du temps de la lumière UV). La résine est un polymère constitué de longues chaînes carbonées. Lorsque la résine est exposée aux UV, les chaînes sont brisées, favorisant la dissolution de cette résine par un solvant, au contraire des zones non exposées. On obtient ainsi une réplique du masque sur le substrat. Il est alors possible de définir des zones à fonctionnalité spécifique, ici nos sources et drains. La répétition des ces différentes étapes permet de définir les différentes parties du transistor : grille, connexions, etc…

Vous comprendrez ainsi aisément que la réalisation de telles structures nécessite un très grand nombre d’étapes technologiques successives, de multiples contrôles étant réalisés afin de vérifier le bon déroulement des opérations. De plus, la taille des composants est telle qu’aucune poussière ne doit se déposer sur le substrat pendant ces étapes, sous peine de court-circuit ou masquage non intentionnel. C’est pour cela que la fabrication de ces composants est réalisée dans des zones contrôlées hors poussière, appelées salle blanche. Les unités de production nécessitent donc des moyens de très haute technologie, et de compétences humaines pointues. La rentabilité est néanmoins assurée par la production en masse de puces en raison de la taille très réduite des éléments de base. Un exemple d’environnement salle blanche est montré sur l’image suivante. Remarquer l’habillement des personnels pour éviter toute contamination par des poussières. Vous pouvez consulter de nombreux sites sur internet montrant des salles blanches sous toutes les coutures.